Formfremstilling fungerer som rygraden i den globale industri og omdanner råmaterialer til komplekse komponenter til sektorer lige fra bilindustrien til sundhedsvæsenet. Denne artikel udforsker de specialiserede teknologier bag... bildeleform, elektronisk støbeform, blæsestøbningsværktøjer, støbeforme, og medicinsk værktøj—fremhæver deres unikke udfordringer, innovationer og afgørende roller i moderne produktion.

Bilindustrien kræver forme, der kan modstå millioner af cyklusser, samtidig med at de producerer højpræcisionskomponenter. Vigtige fremskridt omfatter:

HøjtemperaturværktøjMaterialer som H13 værktøjsstål (hårdhed HRC 50-55) og berylliumkobber anvendes i bildeleform til komponenter under motorhjelmen, der modstår termisk udmattelse fra motorvarme.

Design med flere hulrumModerne forme til indvendige plastbeklædninger kan have 64+ hulrum, hvilket muliggør masseproduktion med cyklustider helt ned til 20 sekunder.

OverfladetekstureringElektrokemisk bearbejdning (ECM) skaber mikroteksturer på bildeleform overflader til at efterligne læderets åremønstre eller skridsikre mønstre, hvilket eliminerer efterbehandling.

BæredygtighedstendenserBiobaserede polymerer som PLA anvendes i stigende grad, hvilket får formproducenter til at anvende korrosionsbestandige belægninger (f.eks. PTFE) for at forhindre materialenedbrydning.

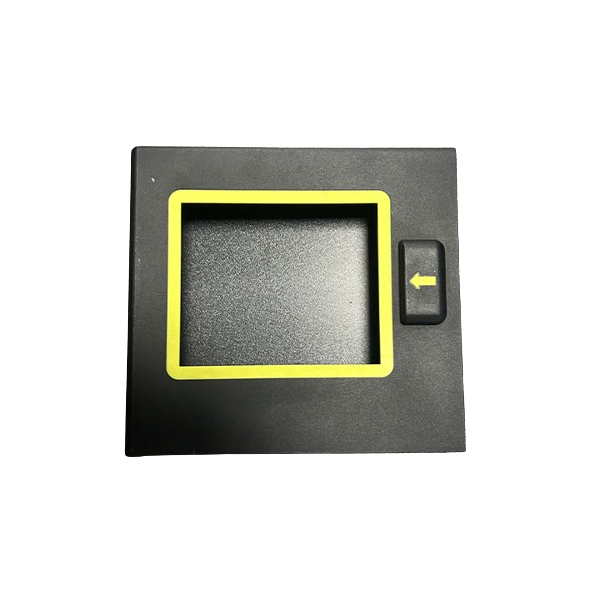

Elektroniske forme imødekomme elektronikindustriens efterspørgsel efter komponenter på under millimeterniveau. Vigtige innovationer omfatter:

MikrosprøjtestøbningVærktøj med 0,1 mm tynde vægge producerer stik til smartphones ved hjælp af PEEK- og LCP-materialer, der kan modstå reflow-lodningstemperaturer (260 °C+).

Integration af indsatsstøbningForme til smarte sensorer integrerer metalindsatser og printkortspor i ét skud, hvilket reducerer monteringstrinnene.

RenrumskompatibilitetRenrumscertificeret i klasse 100 elektroniske forme Brug rustfrit stål (316L) og elektropolerede overflader for at forhindre partikelkontaminering i medicinsk udstyrs elektronik.

Additiv fremstilling3D-printede aluminiumsforme (via SLM) muliggør hurtig prototyping af mikrokomponenter, hvilket reducerer leveringstiderne fra uger til dage.

Blæsestøbningsværktøjer udmærker sig ved at skabe hule dele til emballage og industrielle applikationer:

Ekstruderingsblæsestøbning (EBM)Værktøj til HDPE-vandflasker bruger design med delt hulrum og luftkanaler for ensartet vægtykkelse (tolerance ±0,05 mm).

Sprøjtestøbning (IBM)Præcisionsværktøjer til farmaceutiske hætteglas opnår halsdiametre helt ned til 3 mm med overfladebehandlinger (Ra <0,2 μm), der opfylder USP Klasse VI-standarder.

Co-ekstruderingsværktøjerFlerlagsforme til fødevareemballage kombinerer barrierelag (f.eks. EVOH) med PE, hvilket forlænger holdbarheden uden yderligere forarbejdning.

Fokus på bæredygtighedGenbrugsplast (rPET) kræver blæsestøbningsværktøjer med antiklæbende belægninger for at forhindre kontaminering fra urenheder fra ommaling.

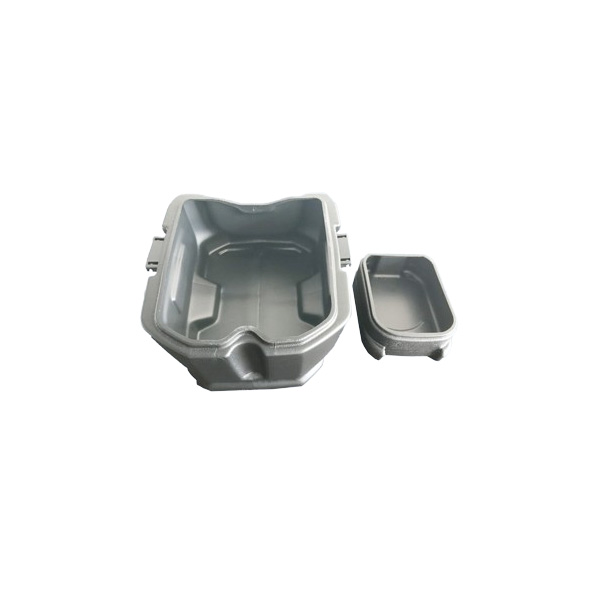

Støbeforme muliggør storproduktion af komplekse metalkomponenter:

Varmekammer vs. koldkammerværktøjVarmkammerforme til zinklegeringer fungerer ved 400-450 °C, mens koldkammerværktøjer til aluminium tåler 700-750 °C og bruger H13-stål med nitrogenhærdning for holdbarhed.

VakuumstøbningVærktøjer med integrerede vakuumsystemer reducerer porøsiteten i bilmotorblokke og opnår trækstyrker på op til 350 MPa.

Indsatsstøbning til metal-plast-hybriderForme, der overstøber plastik på aluminiumsbeslag til elcykelkomponenter, hvilket eliminerer fastgørelseselementer og reducerer vægten med 30 %.

Digitalt værktøjAI-drevet prædiktiv vedligeholdelse (via IoT-sensorer) overvåger chiptemperatur og slid og planlægger vedligeholdelse, før der opstår defekter.

Medicinsk værktøj skal opfylde de højeste standarder for præcision og biokompatibilitet:

ISO 13485-overholdelseVærktøj til sprøjtecylindre bruger elektropoleret rustfrit stål (316L) med overfladebehandlinger (Ra <0,1 μm) for at forhindre bakteriel vedhæftning.

Multi-shot støbning til lægemiddelafgivelsesenhederForme, der integrerer elastomere tætninger og plastikhuse i to skud, hvilket sikrer lækagetæthed for insulinpenne.

Additiv fremstilling i prototyping3D-printede forme i rustfrit stål (via DMLS) til medicinsk udstyr i lav volumen, hvilket reducerer værktøjsomkostningerne med 60 % sammenlignet med traditionel bearbejdning.

SporbarhedssystemerRFID-tags indlejret i medicinsk værktøj spore hver produktionscyklus, hvilket muliggør fuld overholdelse af lovgivningen (f.eks. FDA 21 CFR Part 820).

Digital Twin-teknologiVirtuelle replikaer af bildeleform og støbeforme simulere termisk stress og levetid, optimere design før fysisk produktion.

AI-drevet processtyringMaskinlæringsalgoritmer justerer injektionsparametre i realtid for elektroniske forme, hvilket reducerer skrotprocenterne fra 5% til <1%.

Bæredygtige værktøjsmaterialerBiologisk nedbrydelige formfrigørelsesmidler og vandbaserede kølemidler erstatter oliebaserede produkter i blæsestøbningsværktøjer og sprøjtestøbeforme.

SamarbejdsrobotikCobots hjælper med at ilægge indsatser til medicinsk værktøj og støbeforme, hvilket forbedrer operatørsikkerhed og præcision.

I takt med at industrier fra bilindustrien til sundhedsvæsenet omfavner elektrificering, miniaturisering og bæredygtighed, bildeleform, elektronisk støbeform, blæsestøbningsværktøjer, støbeforme, og medicinsk værktøj vil fortsætte med at udvikle sig. Integrationen af smarte teknologier, avancerede materialer og tværfaglig innovation vil drive formfremstilling mod større præcision, effektivitet og miljøansvar – hvilket sikrer, at det forbliver hjørnestenen i moderne industriel produktion.

Ved at balancere sektorspecifikke krav med universelle teknologiske fremskridt giver formproducenter globale industrier mulighed for at omsætte ideer til virkelighed, ét præcisionsværktøj ad gangen.