Analyse af hele processen med præcisionsformudvikling: vigtige teknologiske gennembrud fra design til masseproduktion

【Indledning】

På baggrund af global opgradering af produktionen fremmer formudvikling, som det centrale led i industriel produktion, den hurtige transformation af produkter fra koncept til masseproduktion. Denne artikel vil grundigt analysere de fem nøglefaser i formudvikling og afsløre, hvordan industrielt design, materialevidenskab og præcisionsfremstilling kan samarbejde om at skabe effektive formsystemer.

1. Industrielt design og udvikling: fra markedsefterspørgsel til 3D-model

Det første trin i formudvikling begynder med Industriel Udvikling og Design, som fokuserer på den præcise forbindelse mellem produktfunktioner og produktionsbehov:

Efterspørgselsanalyse: Bestem formparametre baseret på produktspecifikationer, brugerfeedback og forventet output;

3D-modelleringsoptimering: designere konverterer produktmodeller til strukturer, der opfylder kravene til design af plastsprøjtestøbeforme, for at sikre, at detaljer som formens frigivelseshældning, vægtykkelse og skillelinjer kan implementeres;

Vurdering af fremstillingsevne: Balancering af æstetik og produktionseffektivitet for at undgå flaskehalse i sen produktion.

2. Materialevalg: nøglen til at bestemme formens levetid og ydeevne

I design af sprøjtestøbeværktøjer er materialet direkte relateret til omkostninger og holdbarhed:

Almindelige materialer: Højstyrkelegeret stål (såsom P20, H13) er egnet til masseproduktion, mens aluminiumsforme bruges til hurtig prototypeverifikation;

Ydelsesovervejelser: høj temperaturbestandighed, kemisk korrosionsbestandighed og tilpasningsevne af komplekse dele;

Varmebehandlingsproces: Forbedring af hårdhed gennem bratkøling, anløbning og andre processer for at reducere produktionsdeformation.

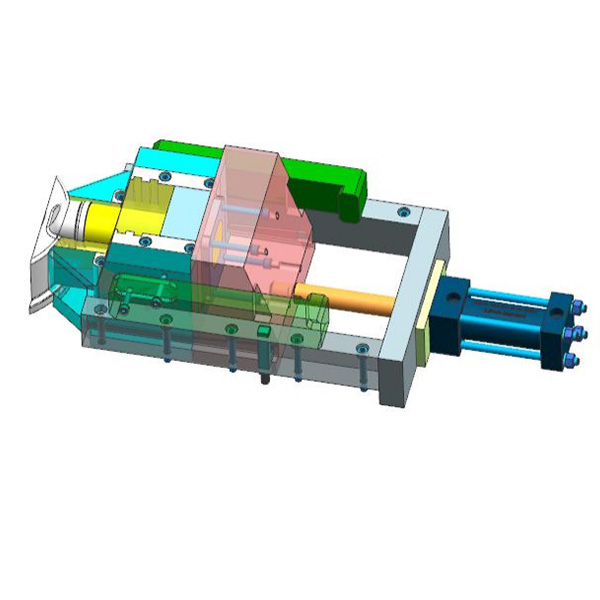

3. Præcisionsfremstilling: CNC- og EDM-teknologi opnår nøjagtighed på mikronniveau

Formfremstillingsfasen er afhængig af højpræcisionsbehandlingsteknologi:

CNC-bearbejdning (CNC): skaber kerneform, hulrum og løbesystem med tolerancer kontrolleret inden for ±0,01 mm;

Elektrisk udladningsbearbejdning (EDM): håndterer komplekse geometriske former for at sikre overfladefinish;

Optimering af kølesystem: Integrer højeffektive kølekanaler gennem design af plastsprøjtestøber for at forkorte produktionscyklusserne.

4. Verifikation af testmodel: praktisk testning og parameterjustering

Før formen sættes i produktion, skal den bestå streng verifikation:

Mod-testfase: detekter defekter i delstørrelse og overflade (såsom krympemærker og udslæt);

Procesfejlfinding: Juster indsprøjtningstryk, temperatur og køletid for at løse problemet med vridning eller utilstrækkelig påfyldning;

Masseproduktion opfylder standarder: Sørg for, at formen opfylder industrielle designmål og opnår en udbytteprocent på mere end 95 %.

5. Vedligeholdelse og opgradering: Obligatoriske kurser for at forlænge formens levetid

Regelmæssig vedligeholdelse er kernen i at sikre et økonomisk design af sprøjtestøbeværktøj:

Rengøring og rustforebyggelse: fjern resterende harpiks for at undgå korrosion;

Udskift sliddele: Kontroller regelmæssigt for sliddele såsom hylstre, føringssøjler osv.;

Iterativ opgradering: Tilpas dig til ændringer i produktdesign og integrer i de seneste industrielle trends.

【Konklusion】

Fra konceptdesign til masseproduktion og vedligeholdelse er støbeformudvikling blevet en motor for effektiv innovation i fremstillingsindustrien ved at integrere tre søjler: industrielt design og udvikling, design af sprøjtestøbeværktøjer og design af plastsprøjtestøbeforme. Med udbredelsen af intelligent teknologi vil støbeformudviklingen i fremtiden udvikle sig yderligere mod digitalisering og hurtig respons.