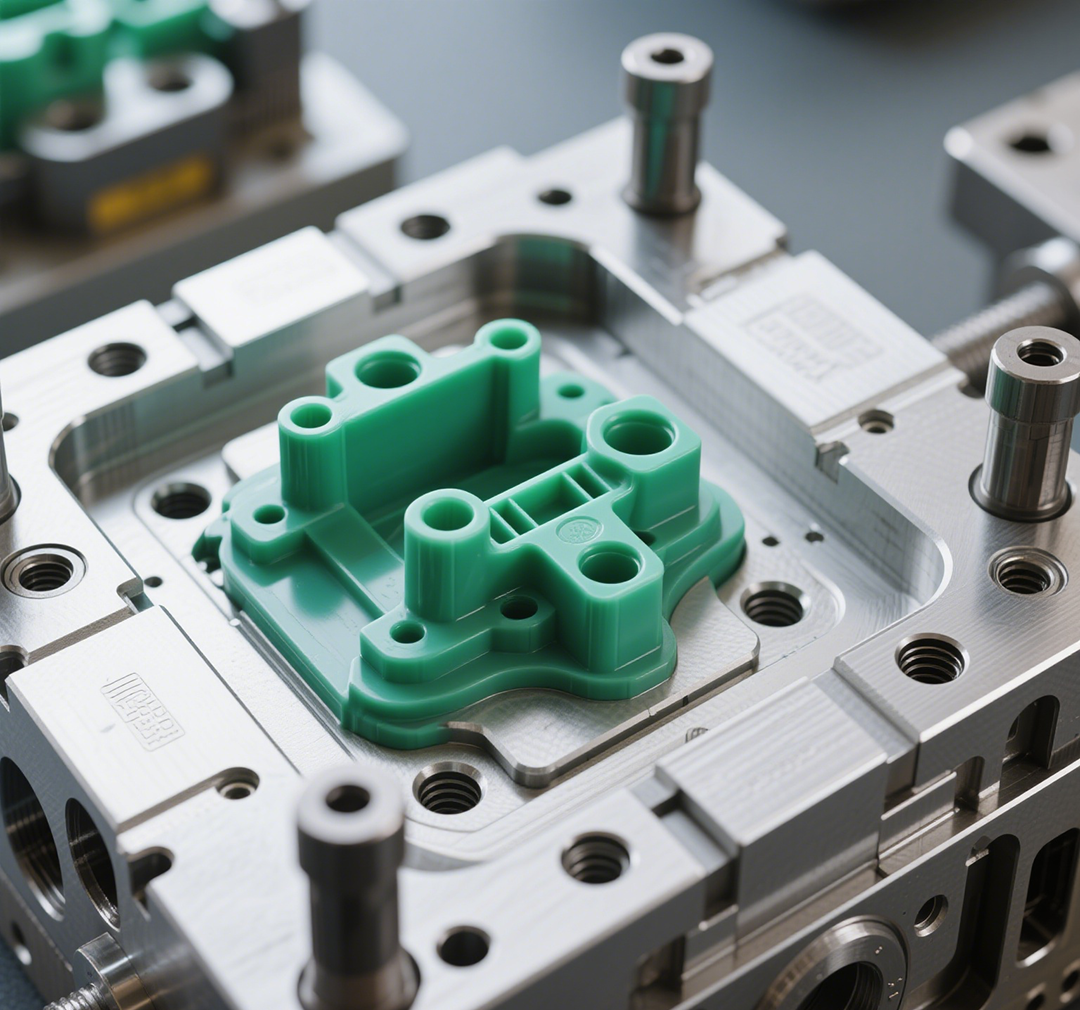

Hvor meget ved du om de fem hovedtrin i produktionsprocessen for plastforme? Fremstillingen af plastforme kan groft opdeles i følgende trin: I. Procesanalyse af plastprodukter Før design af en plastform skal designere grundigt analysere og undersøge, om plastprodukterne overholder principperne for sprøjtestøbning. Det er vigtigt at konsultere produktdesignerne grundigt for at nå til enighed. Dette involverer at diskutere aspekter som geometrisk form, dimensionsnøjagtighed og krav til udseende af plastprodukterne med det formål at undgå unødvendig kompleksitet i fremstillingen af plastforme. II. Design af plastformstruktur En plastform af høj kvalitet kræver ikke kun fremragende behandlingsudstyr og dygtige formfremstillingsarbejdere, men også, vigtigst af alt, et godt plastformdesign. Især for komplekse plastforme tegner designets kvalitet sig for over 80 % af den samlede plastformkvalitet. Et fremragende plastformdesign sigter mod at minimere behandlingsomkostninger, forenkle behandlingsvanskeligheder og forkorte behandlingstiden, samtidig med at kundens krav opfyldes. For at opnå dette skal man ikke kun forstå kundens behov fuldt ud, men også være bekendt med sprøjtestøbemaskiner, plastformstrukturer, behandlingsteknikker og selve formfabrikkens behandlingskapaciteter. For at forbedre niveauet af design af plastforme bør følgende derfor gøres: 1. Forstå alle detaljer i designet af hver plastform og forstå funktionen af hver del i plastformen. 2. Ved design skal du henvise til lignende tidligere plastformdesigns og lære om situationerne under deres forarbejdning og produktproduktion ved at trække på erfaringer og læringer. 3. Få en bedre forståelse af arbejdsprocessen i sprøjtestøbemaskiner for at uddybe forståelsen af forholdet mellem plastforme og sprøjtestøbemaskiner. 4. Besøg fabrikker for at forstå forarbejdningsteknologien for plastprodukter og anerkend karakteristika og begrænsninger for hver type forarbejdning. 5. Lær om resultaterne af formtestning og formmodifikationssituationer for de plastforme, du designer, og drag erfaringer fra dem. 6. Forsøg at anvende tidligere succesfulde plastformstrukturer i designet. 7. Forstå virkningen af plastformgating på produkter. 8. Undersøg nogle specielle plastformstrukturer og hold dig opdateret om de nyeste plastformteknologier.

III. Bestemmelse af plastformmaterialer og udvælgelse af standarddele

Når man vælger plastformmaterialer, bør der, udover at overveje produkternes nøjagtighed og kvalitet, træffes et korrekt valg i overensstemmelse med formfabrikkens faktiske forarbejdnings- og varmebehandlingskapacitet. For at forkorte fremstillingscyklussen skal man desuden udnytte eksisterende standarddele så fuldt ud som muligt. IV. Delforarbejdning og plastformsamling Udover en optimal struktur og rimelig tolerancetilpasning i plastformens design er delforarbejdning og plastformsamling afgørende for plastformens nøjagtighed. Derfor spiller valget af forarbejdningsnøjagtighed og forarbejdningsmetoder en dominerende rolle i fremstillingen af plastforme. Dimensionsfejlene i støbte plastprodukter består hovedsageligt af følgende dele: 1. Fremstillingsfejlen i plastformen tegner sig for cirka 1/3. 2. Fejlen forårsaget af slid på plastformen tegner sig for cirka 1/6. 3. Fejlen genereret af ujævn krympning af de støbte plastdele tegner sig for cirka 1/3. 4. Fejlen som følge af uoverensstemmelsen mellem den forudbestemte krympning og den faktiske krympning tegner sig for cirka 1/6. Den samlede fejl = (1)+(2)+(3)+(4) For at reducere produktionsfejl i plastforme bør bearbejdningsnøjagtigheden derfor først forbedres. Ved brug af CNC-maskiner er dette problem blevet godt kontrolleret. Derudover bør nøgledele som hulrum og kerner i plastforme med høje præcisionskrav og storproduktion af produkter afkøles for at forhindre fejl forårsaget af slid og deformation af plastforme. I mellemstore og store plastforme bør man i plastformdesignet anvende en mosaikstruktur så meget som muligt for at spare materialer og lette bearbejdning og varmebehandling. For at imødegå fejl forårsaget af ujævn krympning af støbte plastdele og uoverensstemmelsen mellem den forudbestemte krympning og den faktiske krympning vælges generelt 1/3 af produktets tolerance som fremstillingstolerance for plastformen under fremstillingen. Formålet er at efterlade en større justeringsmargen for den efterfølgende støbeproces til at håndtere de fejl, der opstår under støbeprocessen. V. Test af plastforme Fra starten af plastformdesignet til dens færdiggørelse af samlingen er kun 70% - 80% af hele fremstillingsprocessen afsluttet. Problemer som fejl på grund af uoverensstemmelse mellem den forudbestemte krympning og den faktiske krympning, glatheden ved afformningen, køleeffekten og især indflydelsen af portens størrelse, position og form på plastprodukternes nøjagtighed og udseende skal verificeres gennem test af plastforme. Derfor er test af plastforme et uundværligt trin for at kontrollere, om plastformen er kvalificeret, og for at vælge den optimale støbeproces.